您现在的位置是:首页 > 电气技术 > 电气技术

埋弧焊厚板对接焊缝的焊接应注意什么,其工艺参数如何选择

![]() 来源:艾特贸易2019-06-25

来源:艾特贸易2019-06-25

简介当板厚超过 30mm 时,最好采用开坡口的多层焊或多层多道焊,可获得较好的金相组织、较窄的热影响区和较高的冲击韧度。 板厚超过 30mm 时,最好开 V 形、 Y 形复合坡口,或开双 Y 形坡

当板厚超过30mm时,最好采用开坡口的多层焊或多层多道焊,可获得较好的金相组织、较窄的热影响区和较高的冲击韧度。

板厚超过30mm时,最好开V形、Y形复合坡口,或开双Y形坡口;板厚超过40mm时,开U形、Y形坡口;板厚超过60mm时,最好采用窄间隙埋弧焊。

多层焊的质量很大程度上取决于第一层打底焊缝的质量,同时也受焊接工艺参数、填充焊缝的分布情况及成形影响。焊接多层焊缝时,每层都要特别小心,如果填充层出现缺陷,没有发现或及时处理,等到焊完产品后探伤时才暴露出质量问题时,其后果是不堪设想的,不但延误了生产进度,而且需进行返修,将造成很大的人力、物力损失。

多层焊的最佳方案是用CO2保护焊或MAG焊打底,采用单面焊双面成形法焊接第一道焊缝(打底焊缝),虽然焊接速度比较慢,但焊缝质量高,背面成形好,可减少背面焊缝的清根工序,而且对装配要求较低,总体来说是十分合理的。

焊接填充焊道时,应根据坡口宽度,选择每层焊缝的焊道数目和焊丝对中位置。

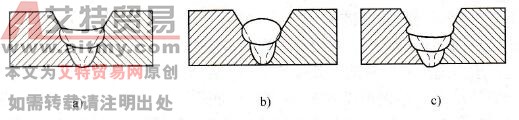

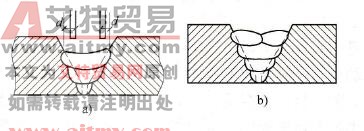

当坡口宽度较窄时,每层焊一条焊道,焊丝对准坡口的中心线,要特别注意焊接工艺参数的配合,保证填充焊道与坡口面圆滑过渡,如图2-62a所示。绝对不能出现未熔合、焊缝表面上凸或咬边现象,如图2-62b和图2-62c所示,如果出现这样的情况,极易产生夹渣、未熔合等缺陷,而且层间清渣特别困难。

图2-62 每层焊一条填充焊道的情况

a)好,表面为下凹的圆弧面;b)不好,表面为上凸的圆弧面或咬边;c)不好,表面咬边

当坡口距离较大时,应根据坡口间距离的宽窄,选择每层焊缝合适的焊道数目,调整好焊丝的对中位置。当焊接靠近坡口面的焊道时,焊丝与坡口面的距离应等于焊丝直径,才能保证焊缝与坡口面形成稍具凹形的圆滑过渡,既保证坡口两侧熔合好,又容易脱渣。每层两条焊道时,焊丝的对中位置和要求的焊道形状见图2-63。

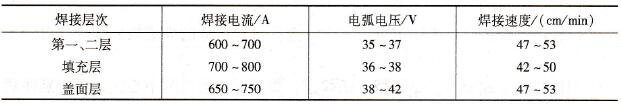

多层焊的工艺参数可逐层增加:打底时为防止烧穿,焊接电流较小;填充时可适当加大焊接电流和电弧电压,减小焊接速度,提高生产效率;盖面时,为保证焊缝表面成形好,应适当减小工艺参数。多层焊典型的工艺参数见表2-76。

图2-63 每层两条焊道的情况

a)焊丝对中位置b)要求的焊道形状

表2-76 厚板多层埋弧焊工艺参数

注:焊丝直径5 mm。

点击排行

室内风扇电机和霍尔元件的检测

室内风扇电机和霍尔元件的检测