您现在的位置是:首页 > PLC技术 > PLC技术

S7-200 PLC在液压控制系统中的应用

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介液压传动相对于机械传动来说是一门新技术,随着流体力学、自动控制、计算机等技术的不断发展,液压传动技术也发展成为包括传动、控制、检测技术在内的、机电一体化的一门完整

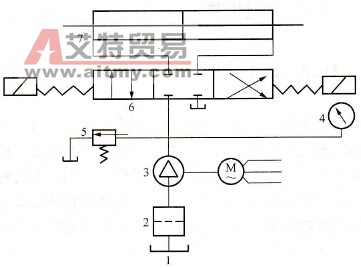

液压传动相对于机械传动来说是一门新技术,随着流体力学、自动控制、计算机等技术的不断发展,液压传动技术也发展成为包括传动、控制、检测技术在内的、机电一体化的一门完整的自动化技术,并且在工业生产、设备控制等多个方面得到了应用。在数控机床中,尤其在数控车床中,液压系统应用较多,起着非常重要的作用。液压系统的具体结构也相当复杂,在低压小功率的进给系统中,一般采用调速阀节流调速回路,如组合机床液压滑台系统、液压六角车床及液压多刀半自动车床等。 液压控制具有输出功率大、反应速度快、良好的操作性、控制性的优点。因此,液压控制系统广泛应用于要求控制准确、响应速度快和程序灵活的场合,如工业机器人、旋压机、带材纠偏控制、定容油压机、弯板机同步控制、振动试验机、飞行模拟器、恒功率控制等。 传统上,液压传动的控制系统主要是由继电器等器件构成的。随着计算机技术的发展,计算机及自动控制技术在液压传动控制方面得到了广泛的应用,PLC在液压传动自动控制方面也有越来越多的应用。 本实例介绍PLC如何在液压传动系统中进行控制,并给出了具体的设计方案和程序代码,该系统可以对液压传动系统PLC的运行状态进行实时监控。 一、液压系统的工作原理 1.液压系统的组成 液压系统包括5部分,分别为动力元件(油泵)、执行元件(油缸或液压马达)、控制元件(各种控制阀)。 (1)动力元件(油泵)。是将液体利用原动机的机械能转换成液压能的元件,这些元件为液压传动中的动力部分。 (2)执行元件(油缸或液压马达)。这些元件将液体的液压能转换成机械能,其中,油缸做直线运动,马达做旋转运动。 (3)控制元件(压力阀、流量阀和方向阀)。这些元件在液压系统中控制和调节液体的压力、流量和方向。 (4)辅助元件。辅助元件包括压力表、高压球阀、滤油器、快换接头、冷却器、蓄能装置、管件各种管接头(扩口式、焊接式、卡套式),它们在整个控制系统中同样占据着重要的位置。 (5)工作介质。包括各类液压传动中的液压油或乳化液,它的作用为通过油泵和液动机进行能量转换。 2.工作原理 目前,液压系统在多种机械设备上被广泛应用,其工作原理为:使用具有连续流动性的油液(即液压油),通过液压泵将原动机的机械能转换为液体的压力能,经过多种控制阀如压力控制阀、流量控制阀、方向控制阀等,将油液送至液压缸或液压马达的执行器中,再转换成机械动力去驱动负载,进行直线往复运动与回转运动,构成一个液压系统。 二、控制系统工艺流程分析 液压系统结构如图10-11所示。 图10-11 液压控制系统结构示意图 1-油箱;2-滤油器;3-液压泵;4-压力表;5-溢流阀;6-电磁换向阀;7-液压缸 工作过程如下:液压缸固定不动,活塞与活塞杆连同带动工作台可以进行向左或向右的往复运动。电磁换向阀的左端电磁铁通电时,右端的电磁铁处于断电状态,将阀芯推向右端。 电动机带动液压泵旋转,通过液压泵内部密封胶容积进行变化,将油液从油箱中取出,通过滤油器滤出、油管吸入,电磁换向阀将液压缸的左腔压下,迫使液压缸左腔容积不断地增大,从而推动活塞及活塞杆连同工作台一起向右移动。液压缸左腔进行回油,经油管、电磁换向阀将油排回油箱。当换向阀左端电磁铁断电时,右端在通电状态,液压油便进入液压缸的右腔,推动活塞及活塞杆向左运动。 当上述两个过程交替进行时,工作台可以进行往复运动。当电磁换向阀的左右端电磁铁都断电时,磁芯在两端弹簧的作用下,处于中间位置。这时,液压缸的左腔、右腔、进油路及回油路之间均不相通,活塞及活塞杆连同工作台静止不动。由以上工作过程可知,电磁换向阀是控制油液流动方向的。 三、控制系统硬件设计 1.输入/输出信号分析 本系统的功能完成主要靠PLC内的程序来实现的,有些控制可以由上位机来干预。系统的输入信号有:系统快进或工进按钮1个(1时表示快进,0时表示工进),快退按钮1个,控制定量泵和变量泵卸荷的按钮1个,开启定量泵和变量泵电磁溢流阀的按钮1个,所以共需要4个输入端子。 输出信号有:控制电磁换向阀左、右位电磁铁的运动,各需1个输出端子,控制定量泵和变量泵的电磁溢流阀各需1个输出端子,所以共需要4个输出端子。 2.PLC的输入/输出分配 根据上述的液压PLC控制系统的输入/输出信号分析,可设计如表10 5所示的PLC输入/输出分配表。 表10-5 PLC的输入/输出分配表

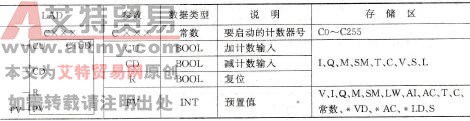

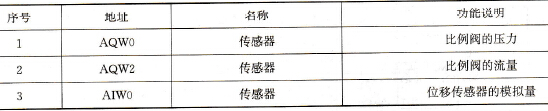

图10-11 液压控制系统结构示意图 1-油箱;2-滤油器;3-液压泵;4-压力表;5-溢流阀;6-电磁换向阀;7-液压缸 工作过程如下:液压缸固定不动,活塞与活塞杆连同带动工作台可以进行向左或向右的往复运动。电磁换向阀的左端电磁铁通电时,右端的电磁铁处于断电状态,将阀芯推向右端。 电动机带动液压泵旋转,通过液压泵内部密封胶容积进行变化,将油液从油箱中取出,通过滤油器滤出、油管吸入,电磁换向阀将液压缸的左腔压下,迫使液压缸左腔容积不断地增大,从而推动活塞及活塞杆连同工作台一起向右移动。液压缸左腔进行回油,经油管、电磁换向阀将油排回油箱。当换向阀左端电磁铁断电时,右端在通电状态,液压油便进入液压缸的右腔,推动活塞及活塞杆向左运动。 当上述两个过程交替进行时,工作台可以进行往复运动。当电磁换向阀的左右端电磁铁都断电时,磁芯在两端弹簧的作用下,处于中间位置。这时,液压缸的左腔、右腔、进油路及回油路之间均不相通,活塞及活塞杆连同工作台静止不动。由以上工作过程可知,电磁换向阀是控制油液流动方向的。 三、控制系统硬件设计 1.输入/输出信号分析 本系统的功能完成主要靠PLC内的程序来实现的,有些控制可以由上位机来干预。系统的输入信号有:系统快进或工进按钮1个(1时表示快进,0时表示工进),快退按钮1个,控制定量泵和变量泵卸荷的按钮1个,开启定量泵和变量泵电磁溢流阀的按钮1个,所以共需要4个输入端子。 输出信号有:控制电磁换向阀左、右位电磁铁的运动,各需1个输出端子,控制定量泵和变量泵的电磁溢流阀各需1个输出端子,所以共需要4个输出端子。 2.PLC的输入/输出分配 根据上述的液压PLC控制系统的输入/输出信号分析,可设计如表10 5所示的PLC输入/输出分配表。 表10-5 PLC的输入/输出分配表 除了上述的PLC输入/输出分配表外,其他编程元件地址分配表如表10-6所示。 表10-6 其他编程元件地址分配表

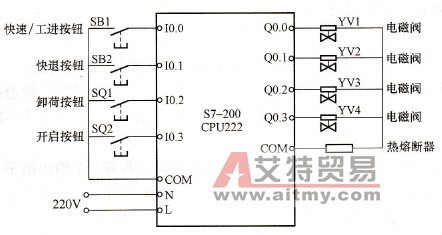

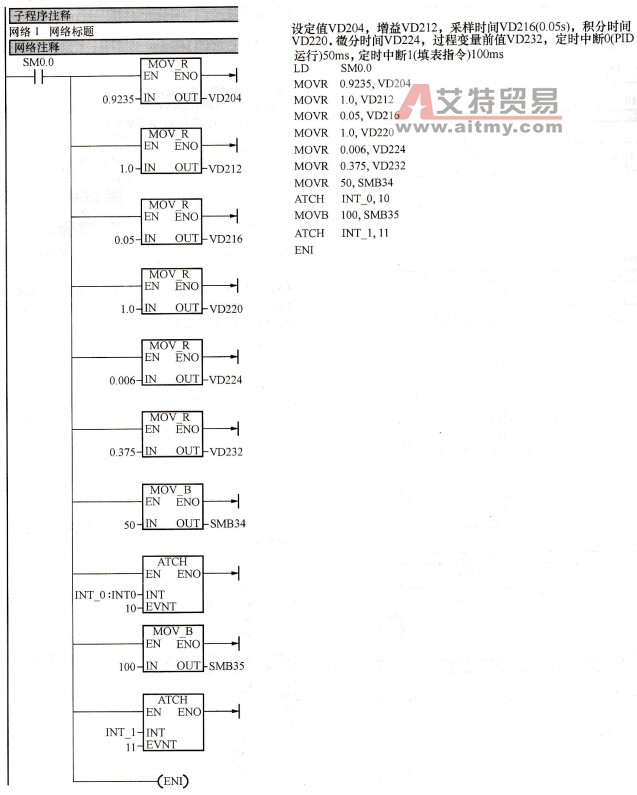

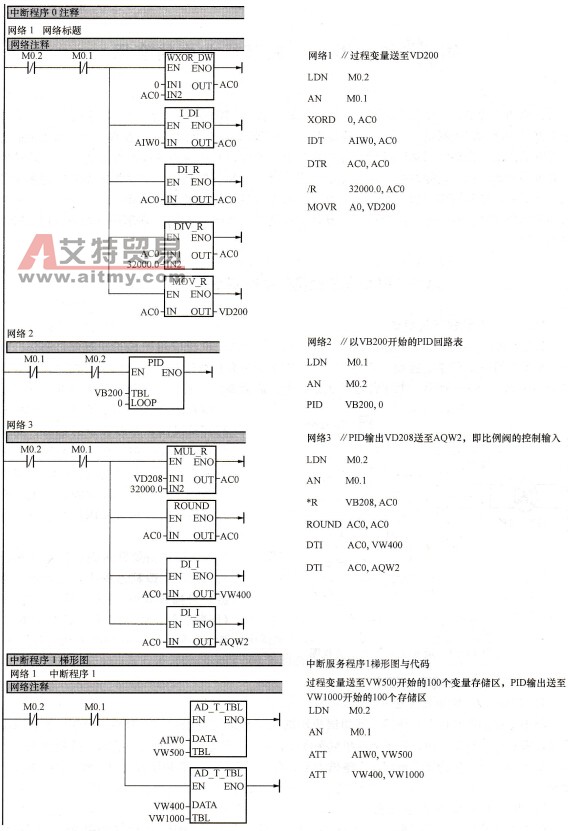

除了上述的PLC输入/输出分配表外,其他编程元件地址分配表如表10-6所示。 表10-6 其他编程元件地址分配表 3.PLC选型 根据表10-5和表10-6所示的输入/输出地址分配情况,参考表2-1,本实例中PLC可选用西门子公司小型PLC系列S7-200中的CPU222作为控制主机。 4.PLC的硬件接线图 根据上述的输入/输出分配情况,可画出如图10-12所示的PLC硬件接线图。 四、程序设计 根据前述的控制工艺流程,可设计如图10-13所示的液压系统PLC控制程序。

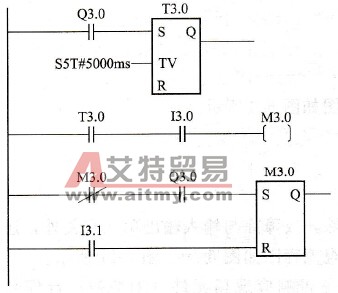

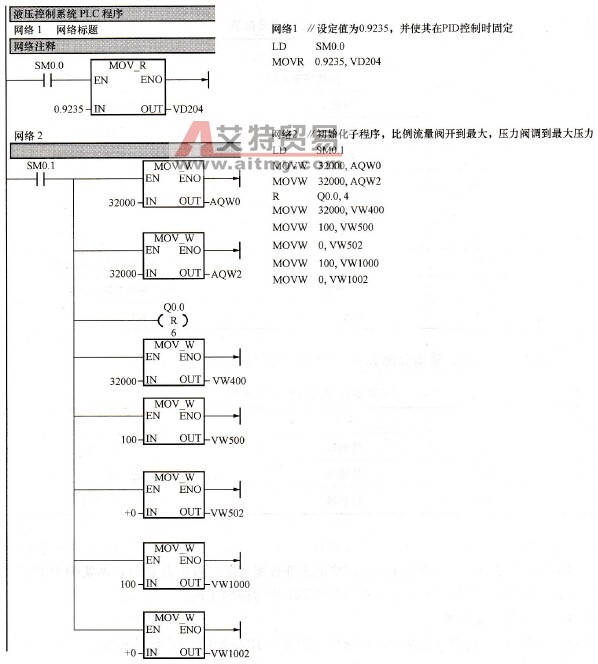

3.PLC选型 根据表10-5和表10-6所示的输入/输出地址分配情况,参考表2-1,本实例中PLC可选用西门子公司小型PLC系列S7-200中的CPU222作为控制主机。 4.PLC的硬件接线图 根据上述的输入/输出分配情况,可画出如图10-12所示的PLC硬件接线图。 四、程序设计 根据前述的控制工艺流程,可设计如图10-13所示的液压系统PLC控制程序。 图10-12 PLC硬件接线图

图10-12 PLC硬件接线图

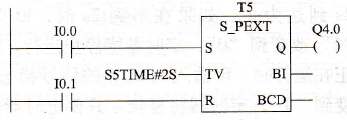

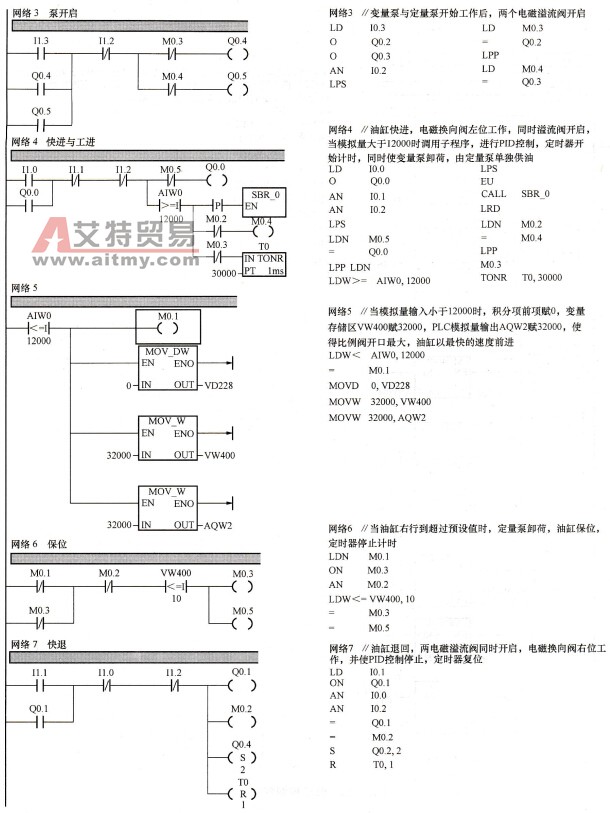

图10-13 PLC控制程序

图10-13 PLC控制程序

点击排行

PLC编程的基本规则

PLC编程的基本规则