您现在的位置是:首页 > PLC技术 > PLC技术

FX系列PLC在液压动力滑动台的电液控制中的应用

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介液压传动是以液体压力进行能量传递和自动控制的一种传动方式,广泛应用于工业、农业和国防等各个部门。由于采用液压传动能实现无级变速和在往复运动中实现频繁地换向等,因此

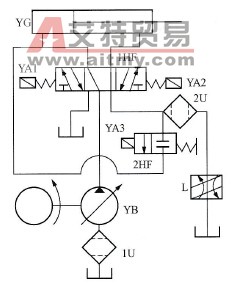

液压传动是以液体压力进行能量传递和自动控制的一种传动方式,广泛应用于工业、农业和国防等各个部门。由于采用液压传动能实现无级变速和在往复运动中实现频繁地换向等,因此液压传动在机床行业中得到了更广泛地应用。如龙门刨床的工作台、牛头刨床或插床的滑枕、组合机床的动力滑台、拉床刀杆、磨床等都是采用液压传动来实现高速往复运动的。与机械传动相比,采用液压传动可以大大减少换向冲击,降低能量消耗,缩短换向时间,有利于提高生产效率和加工质量。 液压传动系统一般含有一个或几个基本液压回路,包括控制执行元件运动速度的速度控制回路,控制液压系统全部或局部压力的压力控制回路,用来控制执行元件(液压缸、液压马达)运动方式的换向回路等。功能复杂的液压传动系统的液压传动系统由多个不同功能的基本液压回路组成,这些回路组成的传动系统实现了机械设备所需的各种运动及控制功能。通过对液压传动系统的工作过程和特点进行分析,液压传动系统控制的任何一个运动过程几乎都是按顺序步骤进行的。工作部件主要为液压缸、液压马达,它们的工作过程按预定的逻辑关系实现,运动状态的改变靠转换信号。信号主要来源于按钮(起动、停止)开关、行程限位开关、压力控制开关以及温度、压力等参数变化。这些输入的信号可通过PLC逻辑运算转化为控制液压换向阀电磁铁线圈的输出信号。 一、电液控制及其控制电路分析 液压动力滑台是组合机床上用以实现进给运动的通用动力部件。滑台由液压缸拖动工件作进给运动,根据被加工工件的要求实现不同的工作循环。液压动力滑台通过液压传动系统可方便地进行无级调速,且正反向平衡,冲击力小,便于频繁地换向工作。 液压动力滑台是一种他驱式动力部件,由滑台、滑座和液压缸3部分组成,由于其自身不带液压泵、油箱等装置,需设专门的液压站及其配套装置,由电动机带动液压泵送出压力油,通过电气控制电路控制液压元件,推动油缸中的活塞来带动工作台的运动。滑台的工迸速度由节流阀调节,可实现无级调速。电气控制电路一般采用行程开关、时间原则及压力控制方式。 根据加工工艺要求,液压动力滑台可组成一次工作进给、二次工作进给、死挡铁停留、跳跃式进给、反向进给和分级进给等多种工作循环。具有一次工作进给的液压动力滑台液压传动系统如图4-15所示,图中YB为变量液压泵、L为调速阀、1U/2U为滤油器、YAl/YA2/YA3为电磁阀线圈、1HF为三位五通电磁换向阀、2HF为二位二通电磁换向阀、YG为液压缸。液压动力滑台以液压泵为动力源,中间通过管道与各种控制阀相联通,通过换向阀改变液压缸的液压油的供应方向,从而起到工作台的换向作用。电磁阀与液压缸动作关系如图4-16所示,元件动作表见表4-4。滑台单循环电气控制电路如图4-17所示。

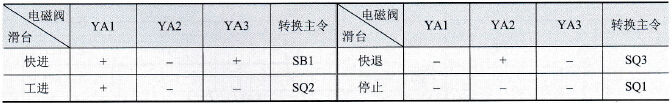

图4-15 液压动力滑台液压传动系统 表4-4 元件动作表

图4-15 液压动力滑台液压传动系统 表4-4 元件动作表

注“+”为得电,“-”为失电。

注“+”为得电,“-”为失电。

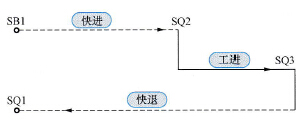

图4-16 电磁阀与液压缸动作关系 1.滑台原始位置 滑台由油缸YG拖动前后进给,电磁阀线圈YA1、YA2、YA3均为断电状态,滑台原位停止,并压下行程开关SQ1,其动合触点闭合,动断触点断开。 2.滑台快进 把转换开关SA打在“1”位置,按下SB1按钮,继电器KA1通电并自保,继而使电磁阀线圈YA1及YA3通电,使电磁阀1HF和2HF推向右端,于是变量泵打出的压力油经1HF流入油缸左腔室,右腔室流出的油经1HF、2HF也流入左腔室,使滑台快进,此时SQ1复位,其动合触点断开,动断触点闭合。 3.滑台工进 当挡铁压动行程开关SQ2时,其动合触点闭合,KA2得电并自保,KA2的动断触点断开,电磁阀线圈YA3断电,电磁阀2HF复位,滑台右腔室流出的油只能经节流阀L流入油箱,滑台转为工进。由于有KA2的自保,滑台不会因挡铁离开SQ2而使KA2释放。此后SQ2的动合触点断开。 4.滑台快退 当滑台工进到终点时,挡铁压动行程开关SQ3,其动合触点闭合,继电器KA3得电并自保,KA3的动断触点断开,动合触点闭合分别使得YA1失电,YA2得电使电磁阀1HF阀芯左移,变量泵打出的油经1HF流入滑台油缸的右腔室,左腔室流出的油经1HF直接流入油箱,滑台快退。当滑台退到原位,压动SQ1,其动断触点断开,继电器KA3断开,YA2断电,1HF复位,油路断,滑台停止。 5.滑台的点动调整 将转换开关SA打到“2”的位置,按下SB1按钮,继电器KAI通电,使电磁阀线圈YA1、YA3通电,电磁阀1HF和2HF的阀芯都推向右端,油路与滑台快进时相同,故滑台向前快进,但由于KA1不能自保,因此松开SB1后,滑台停止。 当滑台不在原位,即SQ1动合触点断开,若需要快退,可按下按钮SB2,此时继电器KA3得电,随之电磁阀线圈YA2得电,滑台快退。退至原位时,压下SQ1,SQ1的动断触点断开,继电器KA3释放,滑台停在原位。 通过分析我们知道,电磁阀线圈YA1、YA3控制滑台快进;电磁阀线圈YA1控制滑台工进;电磁阀线圈YA3控制滑台快退。而且该控制线路只能实现单循环功能,即在连动情况下只能进行一个循环:快进一工进一快退一停。通过修改后能够实现连续循环的继电器一接触器控制线路如图4-18所示。在连续循环运行中,如需要滑台停止移动时,只要转动按钮SA到“点动”状态(位置2)即可。

图4-16 电磁阀与液压缸动作关系 1.滑台原始位置 滑台由油缸YG拖动前后进给,电磁阀线圈YA1、YA2、YA3均为断电状态,滑台原位停止,并压下行程开关SQ1,其动合触点闭合,动断触点断开。 2.滑台快进 把转换开关SA打在“1”位置,按下SB1按钮,继电器KA1通电并自保,继而使电磁阀线圈YA1及YA3通电,使电磁阀1HF和2HF推向右端,于是变量泵打出的压力油经1HF流入油缸左腔室,右腔室流出的油经1HF、2HF也流入左腔室,使滑台快进,此时SQ1复位,其动合触点断开,动断触点闭合。 3.滑台工进 当挡铁压动行程开关SQ2时,其动合触点闭合,KA2得电并自保,KA2的动断触点断开,电磁阀线圈YA3断电,电磁阀2HF复位,滑台右腔室流出的油只能经节流阀L流入油箱,滑台转为工进。由于有KA2的自保,滑台不会因挡铁离开SQ2而使KA2释放。此后SQ2的动合触点断开。 4.滑台快退 当滑台工进到终点时,挡铁压动行程开关SQ3,其动合触点闭合,继电器KA3得电并自保,KA3的动断触点断开,动合触点闭合分别使得YA1失电,YA2得电使电磁阀1HF阀芯左移,变量泵打出的油经1HF流入滑台油缸的右腔室,左腔室流出的油经1HF直接流入油箱,滑台快退。当滑台退到原位,压动SQ1,其动断触点断开,继电器KA3断开,YA2断电,1HF复位,油路断,滑台停止。 5.滑台的点动调整 将转换开关SA打到“2”的位置,按下SB1按钮,继电器KAI通电,使电磁阀线圈YA1、YA3通电,电磁阀1HF和2HF的阀芯都推向右端,油路与滑台快进时相同,故滑台向前快进,但由于KA1不能自保,因此松开SB1后,滑台停止。 当滑台不在原位,即SQ1动合触点断开,若需要快退,可按下按钮SB2,此时继电器KA3得电,随之电磁阀线圈YA2得电,滑台快退。退至原位时,压下SQ1,SQ1的动断触点断开,继电器KA3释放,滑台停在原位。 通过分析我们知道,电磁阀线圈YA1、YA3控制滑台快进;电磁阀线圈YA1控制滑台工进;电磁阀线圈YA3控制滑台快退。而且该控制线路只能实现单循环功能,即在连动情况下只能进行一个循环:快进一工进一快退一停。通过修改后能够实现连续循环的继电器一接触器控制线路如图4-18所示。在连续循环运行中,如需要滑台停止移动时,只要转动按钮SA到“点动”状态(位置2)即可。

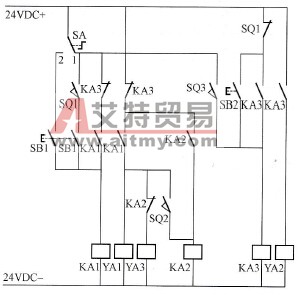

图4-17 滑台单循环电气控制电路

图4-17 滑台单循环电气控制电路

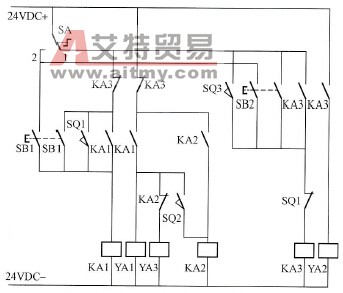

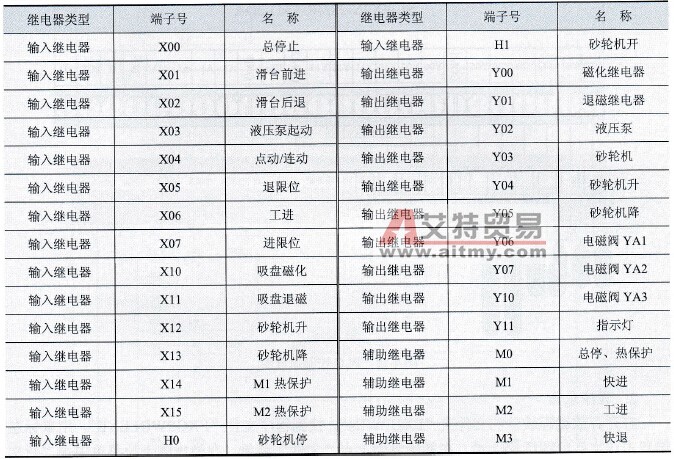

图4-18 滑台连续循环电气控制电路 二、PLC控制电路的设计 1.确定输入/输出点数 根据上面的分析,我们得到PLC控制滑台移动所需要的输入信号有:转动按钮SA (SA2)、前进按钮SB1、退按钮SB2、退限位开关SQ1、工进限位开关SQ3、进限位开关SQ4。而由PLC控制滑台移动所需要的输出信号有:电磁阀线圈YA1、YA2、YA3。 除此以外,就M7130平面磨床来说输入信号还有:总停按钮SA1、液压泵起动按钮SB3、退磁按钮SB5、磁化按钮SB4、砂轮机升按钮SB6、砂轮机降按钮SB7、电动机热保护FR1、FR2。输出信号还有:磁化继电器KJ1、退磁继电器KJ2、液压泵电机接触器KM1、砂轮机接触器KM2、砂轮升降接触器KM3/4和运行指示灯HL。PLC继电器的分配见表4-5。 表4-5 PLC继电器的分配

图4-18 滑台连续循环电气控制电路 二、PLC控制电路的设计 1.确定输入/输出点数 根据上面的分析,我们得到PLC控制滑台移动所需要的输入信号有:转动按钮SA (SA2)、前进按钮SB1、退按钮SB2、退限位开关SQ1、工进限位开关SQ3、进限位开关SQ4。而由PLC控制滑台移动所需要的输出信号有:电磁阀线圈YA1、YA2、YA3。 除此以外,就M7130平面磨床来说输入信号还有:总停按钮SA1、液压泵起动按钮SB3、退磁按钮SB5、磁化按钮SB4、砂轮机升按钮SB6、砂轮机降按钮SB7、电动机热保护FR1、FR2。输出信号还有:磁化继电器KJ1、退磁继电器KJ2、液压泵电机接触器KM1、砂轮机接触器KM2、砂轮升降接触器KM3/4和运行指示灯HL。PLC继电器的分配见表4-5。 表4-5 PLC继电器的分配

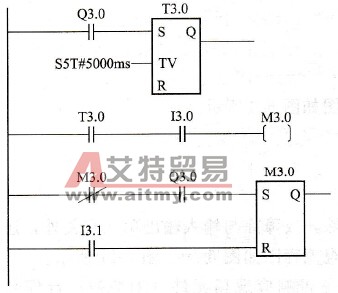

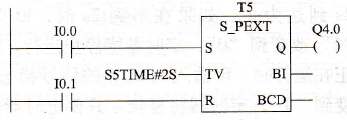

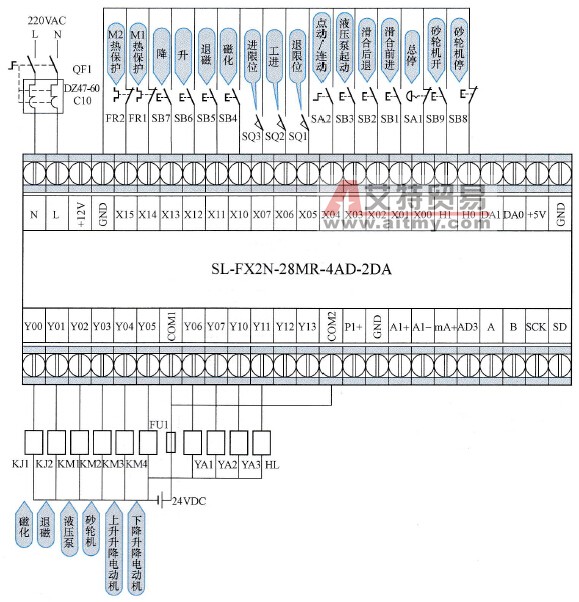

2.画出PLC控制原理图 根据第1章介绍的SL-FX2N-28MR-4AD-2DA的嵌入式增强型PLC,结合表4-5可绘制出液压台用PLC控制的原理图,如图4-19所示。 三、应用程序设计 1.梯形图编制 液压滑台的PLC控制程序编制仍然采用经验设计法,依据图4-18的继电器一接触器控制线路演变而成。通过元件代号转换、符号图形转换,触点动合/动断修改、按编程规则整理四步后得到的液压滑台PLC控制系统的梯形图程序如图4-20所示。图中省略了其他部件的控制程序。

2.画出PLC控制原理图 根据第1章介绍的SL-FX2N-28MR-4AD-2DA的嵌入式增强型PLC,结合表4-5可绘制出液压台用PLC控制的原理图,如图4-19所示。 三、应用程序设计 1.梯形图编制 液压滑台的PLC控制程序编制仍然采用经验设计法,依据图4-18的继电器一接触器控制线路演变而成。通过元件代号转换、符号图形转换,触点动合/动断修改、按编程规则整理四步后得到的液压滑台PLC控制系统的梯形图程序如图4-20所示。图中省略了其他部件的控制程序。

图4-19 PLC控制原理图 2.程序录入 打开存放编程软件的文件夹“FXGPWIN”,找到程序文件“FXGPWIN.EXE”,用鼠标左键双击该文件的图标

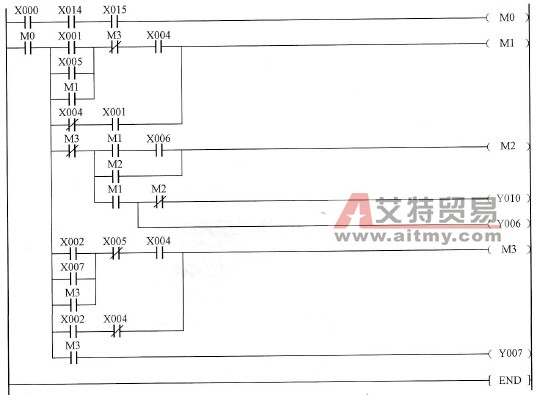

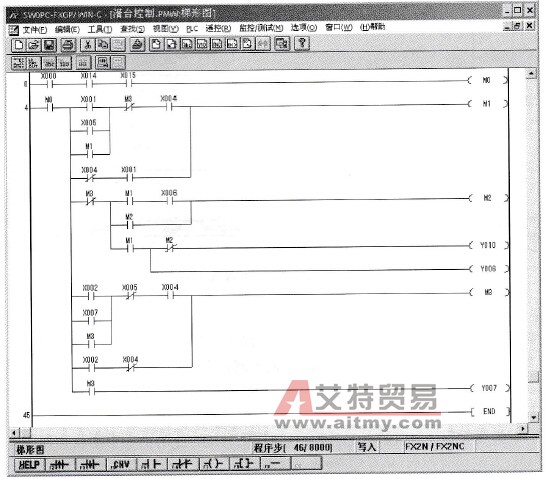

图4-19 PLC控制原理图 2.程序录入 打开存放编程软件的文件夹“FXGPWIN”,找到程序文件“FXGPWIN.EXE”,用鼠标左键双击该文件的图标![]() 。在初始界面上点“文件”菜单,在弹出的下拉菜单中选“新文件”;或直接点快捷按钮“新文件”。桌面出现“PLC类型设置”对话框,在对话框中点“FX2N/FX2NC”,使其前面的单选框圆中出现一个黑点。设置完后点“确认”按钮。接着点“文件”下拉菜单,在菜单上选“另存为…”。在“File Save As”对话框中设置好存放文件的驱动器、文件夹和文件名,其中对话框中“驱动器”下的文本框中选驱动器、“文件夹”下的路径框中设定文件夹、“文件名”下面的文本框中输入文件名“滑台控制”(注意,后缀不能改),再点“确定”按钮;在弹出的“另存为”对话框中“文件题头名”下的文本框内输入“滑台控制”,点“确定”按钮;把新建的文件另存为“滑台控制.PMW”。 接着在工作空间内,把图4-20中的梯形图逐一录入。点“转换”后再点保存按钮保存文件。录入完整的梯形图如图4-21所示。

。在初始界面上点“文件”菜单,在弹出的下拉菜单中选“新文件”;或直接点快捷按钮“新文件”。桌面出现“PLC类型设置”对话框,在对话框中点“FX2N/FX2NC”,使其前面的单选框圆中出现一个黑点。设置完后点“确认”按钮。接着点“文件”下拉菜单,在菜单上选“另存为…”。在“File Save As”对话框中设置好存放文件的驱动器、文件夹和文件名,其中对话框中“驱动器”下的文本框中选驱动器、“文件夹”下的路径框中设定文件夹、“文件名”下面的文本框中输入文件名“滑台控制”(注意,后缀不能改),再点“确定”按钮;在弹出的“另存为”对话框中“文件题头名”下的文本框内输入“滑台控制”,点“确定”按钮;把新建的文件另存为“滑台控制.PMW”。 接着在工作空间内,把图4-20中的梯形图逐一录入。点“转换”后再点保存按钮保存文件。录入完整的梯形图如图4-21所示。

图4-20 滑台控制程序

图4-20 滑台控制程序

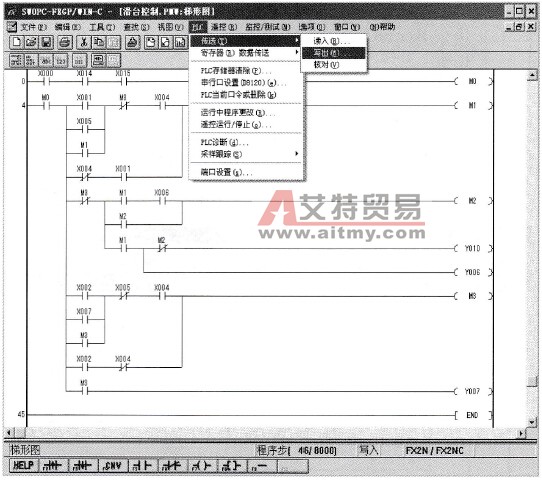

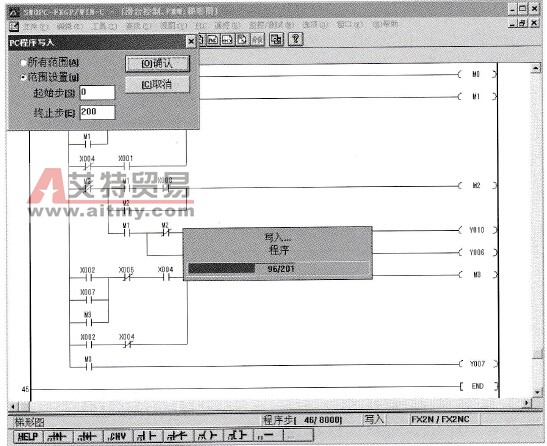

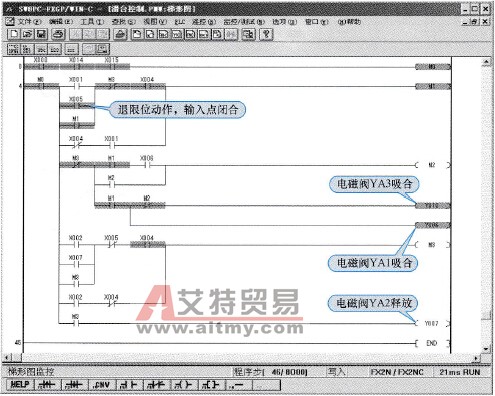

图4-21 录入完整的梯形图 四、程序调试 1.下载程序 用通信线将电脑与PLC连接好后,给PLC上电并起动电脑。运行编程软件FXGPWIN,打开先前保存的应用程序文件“滑台控制.PMW”。打开PLC上的“运行/停止”开关盖板,将开关拨到“停止”位置;用鼠标点下拉菜单“PLC”选“传送”下面的“写出”,如图4-22所示。由于我们的程序较短,没有超过200行。因此与上一节相同,在“PC程序写入”范围选择对话框中我们选“范围设置”,并把“终止步”设置为“200”,以加快下载速度。设置完后,点“确认”按钮,软件开始向PLC写入程序,如图4-23所示。

图4-21 录入完整的梯形图 四、程序调试 1.下载程序 用通信线将电脑与PLC连接好后,给PLC上电并起动电脑。运行编程软件FXGPWIN,打开先前保存的应用程序文件“滑台控制.PMW”。打开PLC上的“运行/停止”开关盖板,将开关拨到“停止”位置;用鼠标点下拉菜单“PLC”选“传送”下面的“写出”,如图4-22所示。由于我们的程序较短,没有超过200行。因此与上一节相同,在“PC程序写入”范围选择对话框中我们选“范围设置”,并把“终止步”设置为“200”,以加快下载速度。设置完后,点“确认”按钮,软件开始向PLC写入程序,如图4-23所示。

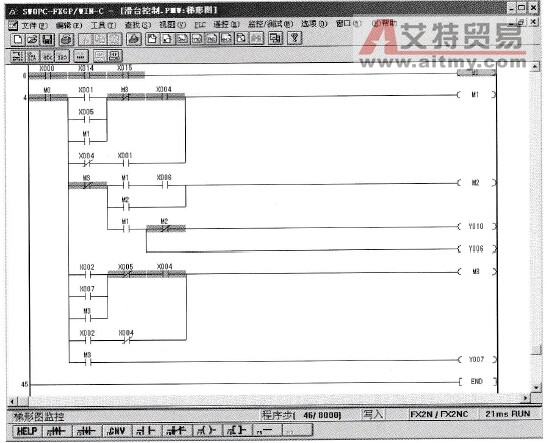

图4-22 进行写操作 2.运行监控 应用程序下载完毕后,把PLC上的“运行/停止”开关拨到“运行”位置;并将编程软件界面转为“监控”状态,即点下拉菜单“监控/测试”下的“开始监控”。待机状态的梯形图监控情况如图4-24所示。 在待机状态,我们进行点动控制。确定按钮SA2的动合触点在断开位置,按下滑台前进按钮SB1,电磁阀YA1和YA3吸合,滑台快速向前移动,此时的梯形图状态如图4-25所示;松开按钮SB1,电磁阀YA1和YA3释放,滑台停止。按下滑台后退按钮SB2,电磁阀YA2吸合,滑台快速向后移动,此时的梯形图状态如图4-26所示;松开按钮SB2,电磁阀YA2释放,滑台停止。

图4-22 进行写操作 2.运行监控 应用程序下载完毕后,把PLC上的“运行/停止”开关拨到“运行”位置;并将编程软件界面转为“监控”状态,即点下拉菜单“监控/测试”下的“开始监控”。待机状态的梯形图监控情况如图4-24所示。 在待机状态,我们进行点动控制。确定按钮SA2的动合触点在断开位置,按下滑台前进按钮SB1,电磁阀YA1和YA3吸合,滑台快速向前移动,此时的梯形图状态如图4-25所示;松开按钮SB1,电磁阀YA1和YA3释放,滑台停止。按下滑台后退按钮SB2,电磁阀YA2吸合,滑台快速向后移动,此时的梯形图状态如图4-26所示;松开按钮SB2,电磁阀YA2释放,滑台停止。

图4-23 程序写入

图4-23 程序写入

图4-24 待机状态梯形图

图4-24 待机状态梯形图

图4-25 滑台点动前进梯形图

图4-25 滑台点动前进梯形图

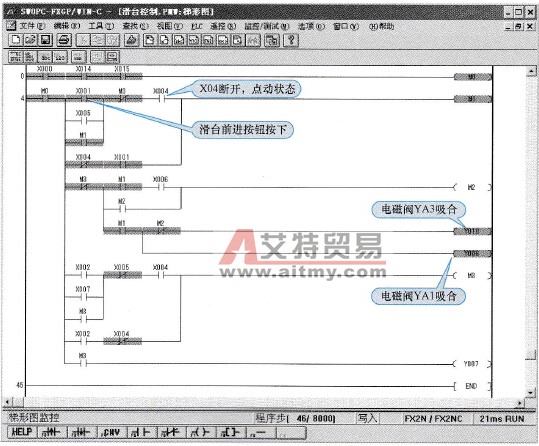

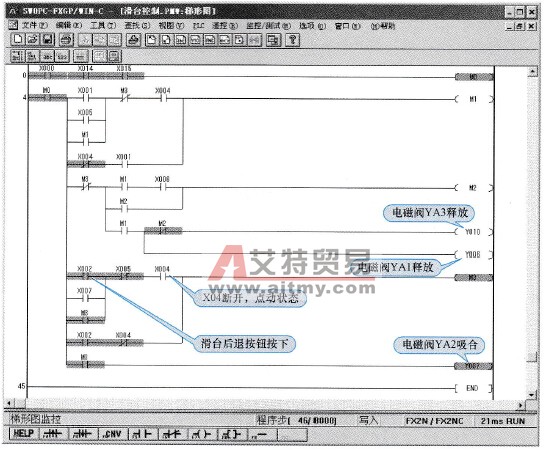

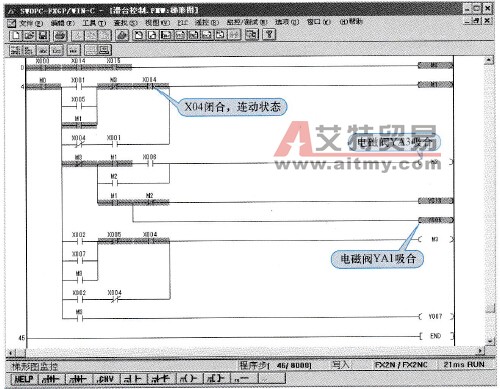

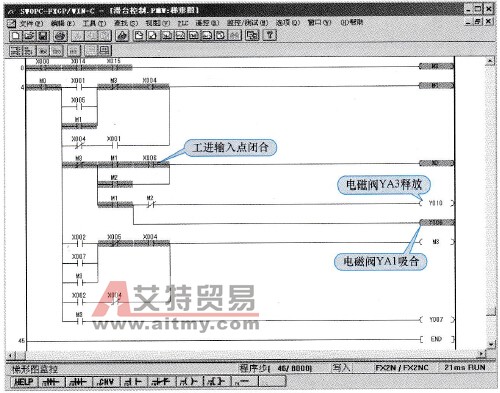

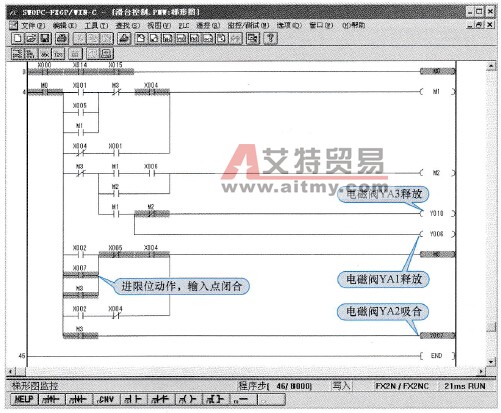

图4-26 滑台点动后退梯形图 在待机状态下,转动SA2使其动合触点闭合,进入“连动”方式。按动按钮SB1,电磁阀YA1和YA3吸合并自保,滑台快速前进,此时的梯形图状态如图4-27所示。当滑台前进到挡铁压动限位开关SQ2时,电磁阀YA3释放,滑台进入慢速工进状态,此时的梯形图状态如图4-28所示。滑台慢速前进,当挡铁压动限位开关SQ3时,电磁阀YA1释放,电磁阀YA2吸合并自保,滑台快速后退,此时的梯形图状态如图4-29所示。滑台快速后退到挡铁压动限位开关SQ1时,输入点X5的常闭触点断开,电磁阀YA2释放;输入点X5的常开触点闭合,电磁阀YA1和YA3吸合并自保,图形图状态如图4-30所示;滑台再次快速前进,如此循环下去。当需要停止滑台移动时,我们只要转动按钮SA2使其常开触点断开,处在“点动”状态即可。

图4-26 滑台点动后退梯形图 在待机状态下,转动SA2使其动合触点闭合,进入“连动”方式。按动按钮SB1,电磁阀YA1和YA3吸合并自保,滑台快速前进,此时的梯形图状态如图4-27所示。当滑台前进到挡铁压动限位开关SQ2时,电磁阀YA3释放,滑台进入慢速工进状态,此时的梯形图状态如图4-28所示。滑台慢速前进,当挡铁压动限位开关SQ3时,电磁阀YA1释放,电磁阀YA2吸合并自保,滑台快速后退,此时的梯形图状态如图4-29所示。滑台快速后退到挡铁压动限位开关SQ1时,输入点X5的常闭触点断开,电磁阀YA2释放;输入点X5的常开触点闭合,电磁阀YA1和YA3吸合并自保,图形图状态如图4-30所示;滑台再次快速前进,如此循环下去。当需要停止滑台移动时,我们只要转动按钮SA2使其常开触点断开,处在“点动”状态即可。

图4-27 滑台快速前进状态梯形图

图4-27 滑台快速前进状态梯形图

图4-28 滑台慢速工进状态梯形图

图4-28 滑台慢速工进状态梯形图

图4-29 滑台快速后退状态梯形图

图4-29 滑台快速后退状态梯形图

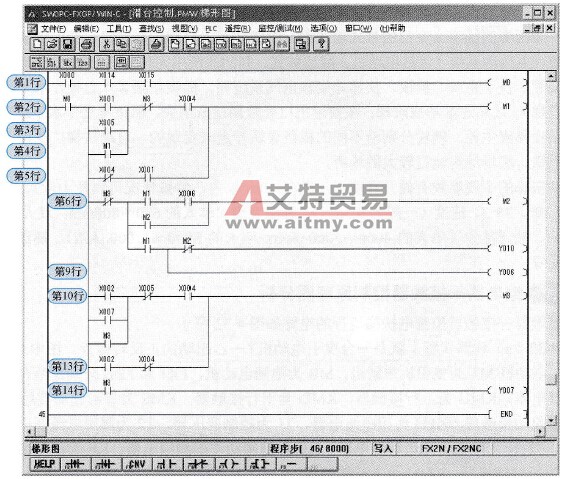

图4-30 滑台快退转快进状态梯形图 五、梯形图程序解释 为了讲得清楚,我们把图4-21所示程序编上行号,如图4-31所示。

图4-30 滑台快退转快进状态梯形图 五、梯形图程序解释 为了讲得清楚,我们把图4-21所示程序编上行号,如图4-31所示。

图4-31 编上行号的滑台控制梯形图 第1行,是总停和两台电动机的热保护。三个输入点在逻辑上相“与”,任一个输入点动作,都会使系统停机。 第2、3、4行,连动方式下快速前进。其中X01是起动按钮,X05是限位开关,M1是自保。 第5行,是点动方式下快速前进。 第6~9行,点动或连动方式下的快进或工进。 第10~12行,连动方式下快速后退。 第13行,点动方式下快速后退。 第14行,辅助继电器M3控制输出继电器Y07。 从程序监控和解释中,我们可以觉察到滑台在换向过程中是连续的。为了避免滑台在换向过程时产生冲击,应在控制滑台快进与快退的电磁阀动作间设定一点延时。这一修改留给读者考虑。

图4-31 编上行号的滑台控制梯形图 第1行,是总停和两台电动机的热保护。三个输入点在逻辑上相“与”,任一个输入点动作,都会使系统停机。 第2、3、4行,连动方式下快速前进。其中X01是起动按钮,X05是限位开关,M1是自保。 第5行,是点动方式下快速前进。 第6~9行,点动或连动方式下的快进或工进。 第10~12行,连动方式下快速后退。 第13行,点动方式下快速后退。 第14行,辅助继电器M3控制输出继电器Y07。 从程序监控和解释中,我们可以觉察到滑台在换向过程中是连续的。为了避免滑台在换向过程时产生冲击,应在控制滑台快进与快退的电磁阀动作间设定一点延时。这一修改留给读者考虑。

点击排行

PLC编程的基本规则

PLC编程的基本规则