您现在的位置是:首页 > PLC技术 > PLC技术

基于PLC的耐久度测试系统程序设计的程序流程图

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介测试系统的程序设计较为复杂,整个系统主要分为位置判断、中断处理、电动机启停,读者可以先根据程序流程图了解程序结构,再阅读程序代码就较为清晰了。 在硬件电路模块搭建好

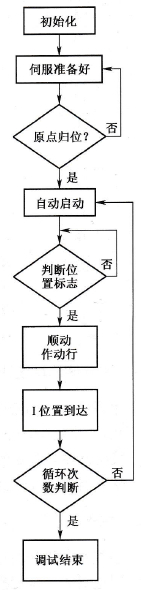

测试系统的程序设计较为复杂,整个系统主要分为位置判断、中断处理、电动机启停,读者可以先根据程序流程图了解程序结构,再阅读程序代码就较为清晰了。

在硬件电路模块搭建好后,根据系统的要求开始设计系统软件,软件程序流程图如图10→4所示。首先,将伺服设备准备好,I/O端口的设置初始化完成,并将电动机保持回归到原点位置;其次,读取从上位机传送的参数值,自动启动整个过程,设置测试流程计数器值为1,开始进行耐久测试,对每个运动到的位置的标志信号进行处理;然后,按照前面模型所说的顺序过程进行动作,在达到位置I时,确认1个测试流程完成,比较测试流程的次数,如果没有达到整个测试流程的循环次数,则继续自动启动整个过程,修改当前测试的次数值,完成新的测试;最后,完成所设定的循环测试次数后,停止测试,电动机归位,等待上位机数据的再次传送。

图10→4 软件程序流程图

根据运动过程中模型的运行位置图,PLC的程序顺序运动控制子程序流程图大体如下。

(1)自动运行启动,B位置启动,置位顺动作标志,复位返回动作标志。

(2) A→B完成,复位B位置启动标志,C位置启动。

(3) B→C完成,复位C位置启动标志,D位置启动,下压汽缸置位。

(4) C→D完成,复位D位置启动标志,E位置启动.下压汽缸复位。

(5) D→E完成,复位E位置启动标志,K位置启动。

(6) E→K完成,复位K位置启动标志,F位置启动,下压汽缸置位。

(7) K→F完成,复位F位置启动标志,G位置启动。

(8) F→G完成,复位G位置启动标志,M位置启动,下压汽缸复位。

(9) G→H完成,复位H位置启动标志,M位置启动。

(10) H→M完成,复位M位置启动标志,I位置启动。

(11)M→I完成,复位I位置启动标志,复位顺动作标志,置位返回动作标志,延时M位置启动。

(12)I→M完成,复位返回M位置启动标志,H位置启动。

(13) M→H完成,复位返回H位置启动标志,G位置启动,下压汽缸置位。

(14) H→G完成,复位返回G位置启动标志,F位置启动。

(15) G→F完成,复位返回F位置启动标志,K位置启动,下压汽缸复位。

(16) F→K完成,复位返回K位置启动标志,E位置启动,下压汽缸置位。

(17) K→E完成,复位返回E位置启动标志,D位置启动。

(18) E→D完成,复位返回G位置启动标志,M位置启动,下压汽缸复位。

(19) D→C完成,复位H位置启动标志,M位置启动。

(20) C→B完成,复位M位置启动标志,I位置启动。

(21) B→A完成,复位返回A位置启动标志,复位返回动作标志,计数器加1,置位顺动作标志,延时A位置启动。

(22)比较测试计数器值,每完成一次值+1,值不为最大值时,返回(1)处,重复以上动作;值为最大次数值时,结束整个测试流程,系统归位。

点击排行

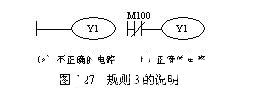

PLC编程的基本规则

PLC编程的基本规则